企业管理咨询中,关于工厂在没有实现5S管理前的问题和浪费咨询,解答如下:

咨询主题:工厂在没有实现5S管理前的问题和浪费

工厂在实现5S管理后都会出现一片干净整洁、祥和的现象,如果没有实现5S管理,大多数的工厂都会出现以下现象

人力不足

全力投入生产『生产挂帅』

到处『呆事、呆物、呆料』

忙修不良品设备故障『低运转率』

受伤总是难免的

心有余力不足

未善用管理工具.

生产管理过程中存在着多种浪费,再没有实施5S管理之前大多都会出现:

1、 不良、修理的浪费

材料的损失;设备、人员、工时的损失;

额外的修复、选别、追加检查;

额外的检查预防人员;

降价处理;

出货延误取消定单;

信誉下降;

……

2、 加工的浪费

需要多余的作业时间和辅助设备;

生产用电、气压、油等能源浪费;

管理工时增加。

……

3、动作的浪费

物品取放、反转、对准……

作业步行、弯腰、转身…………

常见的12种动作浪费

两手空空;

单手空闲;

作作业动作停止;

动动作太大;

左右手交换;

步行多;

转身角度大;

移动中变换“状态”;

不明技巧;

伸背动作;

弯腰动作;

重复不必要动作。

4、搬运的浪费

搬运是一种不产生附加价值的动作;

搬运的损失分为放置、堆积、移动、整理等动作浪费。

物品移动所需要的空间浪费;

时间的耗费;人力、工具的占用。

5、库存的浪费(含中间在制品)

库存浪费的主要表现:

产生不必要的搬运、堆积、防护、寻找等;

使FIFO作业困难;

占用资金(损失利息)及额外的管理费用;

物品的价值衰减,变成呆料、废料;

占用空间,仓库建设投资增加;

掩盖问题、能力不足被隐藏。

6、制造过多(早)的浪费

案例:顾客要买1000个产品,1元/个,生产了1100个,收益是多少?

分析:收益只有1000元。

多余的100个仅仅变成了库存,没有产生利益,是浪费。

再分析:还要对多余的100个产品增加仓储和管理成本。

7、等待的浪费

生产线的品种切换;

每天的工作量变动很大;

因缺料而使机器闲置;

工序不平准;

机器设备发生故障;

劳逸不均;

管理指令问题。

如果您的公司存在着这样的浪费,为何还不实施5S管理帮助企业发展呢?

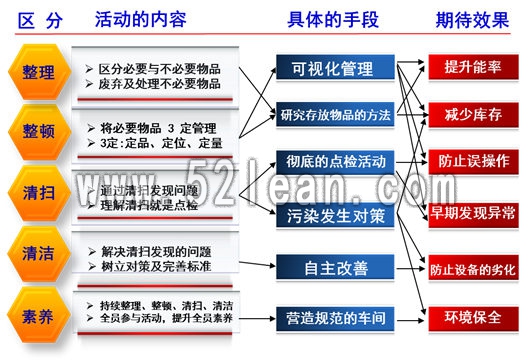

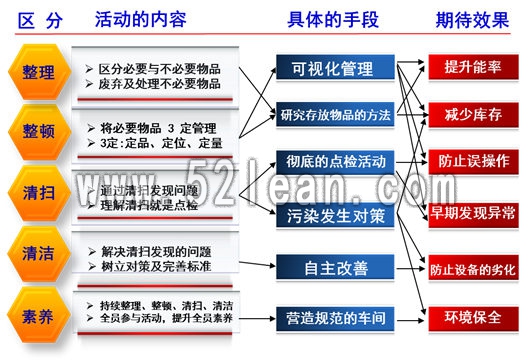

理则图片展示:

上海理则企业管理咨询有限公司可为您提供:

①5S管理|6S管理咨询培训、

②卓越班组长建设辅导培训、

③精益生产管理培训、

④企业TPM设备管理培训、

⑤精益六西格玛管理、

⑥生产车间现场管理制度建立、

⑦QC七大手法培训、

⑧质量管理体系咨询辅导。

…………

有关于工厂在没有实现5S管理前的问题和浪费、以及以上八条疑问,您也可以电询:18012685412或者网页右侧的在线客服